Oリング(オーリング)選定の説明書です。材質と寸法を適切に判断する為の手引きや、技術的な専門用語の解説資料を掲載いたします。

Oリング選定ガイドライン

シール(パッキンまたはガスケット)用途のOリングを適正にお選び頂く為に、Oリング.com(オーリング ドットコム)がお薦めする材質と寸法の基本的な選定手順を提示いたします。Oリングの選定と最終的な判断はお客様ご自身にお願いしておりますが、参考として活用して頂ければ幸いです。

材質選定の手引き

Oリングの材質(ゴム材質)は、汎用だけでも20種類以上あることから選定に頭を悩ませがちです。しかし、実際には使用条件の要素を分けて検討するだけで、案外簡単な材質選定が可能です。具体的には、使用条件を「流体」、「温度」、そして「圧力」という3つの要素に分けて、全てに適合する材質を絞り込みます。尚、相対的に高性能な部分が多いフッ素ゴム(FKM)やパーフロ(FFKM)などの材質は、幅広い使用条件に適合する材質であることは間違いありませんが、全ての条件に対して最適な訳ではありません。条件次第では最も汎用的なニトリルゴム(NBR)材質の方が優れている場合もあるので、ひとつひとつの要素をしっかりと確認し、適切な選定を行いましょう。

条件1:流体(液体や気体の種類)

シール対象、つまりはOリングと接触する流体に対し、ゴム材質と耐性などを参考にして化学的に耐性を持つ材質を選択します。尚、シール対象として最も一般的な流体に油と水が挙げられます。鉱物油の場合、特別な添加剤が入っているものや特殊な合成油などを除けば、安価なニトリルゴム(NBR)材質でも十分です。しかし燃料油(灯油、軽油、ガソリンなど)の場合は、フッ素ゴム(FKM)、或いはニトリルゴム(NBR)の中でも高ニトリルゴムによる材質を選択する必要があります。また、水に対しては殆どの材質が耐性を有していますが、シリコーンゴム(VMQ)やエチレンプロピレンゴム(EPDM)の材質が広く選択されています。

条件2:温度

使用温度に対し、ゴム材質と耐性などを参考にして、十分な耐熱性や耐寒性を持つ材質を選択します。尚、シール対象が油などの場合は、条件1(流体)と条件2(温度)を別々に捉えて選定を行うことが出来ますが、例えば水の場合、熱水や水蒸気の状態では常温水とは異なる化学的作用が発生する為、条件1(流体)を水としてではなく、熱水や水蒸気として確認しておく必要があります。この他にも、無機酸類や無機アルカリ類の薬品は温度上昇に伴って活性度が上がる為、酸化性や腐食性がワンランク以上増してしまいます。流体の種類と温度を複合要素として判断しなければならない場合があることも、念頭に置いておきましょう。

条件3:圧力

シール対象からの圧力に対し、耐圧性を備えたゴム材質を選択します。原料ゴムの系統によって耐圧性は異なりますが、特別な高圧条件で使用する場合などを除き、材質選定に於いて耐圧性は硬度の選択で検討するのが一般的です。大凡の判断基準としては、物理的な強度が極端に劣るシリコーンゴム(VMQ)以外の材質であれば、2〜3MPaまでの圧力に対しては標準硬度(A70近辺)を選択します。圧力が3MPaを超える場合には、高硬度(A90近辺)の材質を選択、若しくはバックアップリングの併用を視野に入れた方が良いでしょう。尚、高硬度の材質は柔軟性が乏しく、装着性や低圧条件でのシール性に支障をきたす場合があるので、注意が必要です。

材質選定の例

| 条件1:流体の種類 | 条件2:温度(℃) | 条件3:圧力(MPa) | 推奨材質 |

|---|---|---|---|

| 機械用鉱物油 | 50 | 2 | NBR-70-1(1A) |

| 機械用鉱物油 | 120 | 2 | FKM-70(4D) |

| 機械用鉱物油 | 50 | 7 | NBR-90(1B) |

| 灯油 | 30 | 3 | NBR-70-2(2A) |

| 灯油 | 100 | 2 | FKM-70(4D) |

| 灯油 | 50 | 5 | FKM-90 |

| 水 | 30 | 0.3 | VMQ-70(4C) |

| 水 | 30 | 2 | EPDM-70 |

| 水 | 30 | 8 | NBR-90(1B) |

| 水 | 100 | 2 | EPDM-70 |

| 水(水蒸気) | 120 | 2 | EPDM-70 |

| 水(水蒸気) | 160 | 4 | フロロパワー3F |

| 硫酸(98%) | 30 | 1 | EPDM-70 |

| 硫酸(98%) | 60 | 1 | FKM-70(4D) |

| 硫酸(98%) | 90 | 1 | フロロパワー3F |

寸法選定の手引き

入手性や価格優位性の観点から、殆どのOリングの寸法は規格の中から選定されています。必要なOリング寸法が判明していれば、寸法規格表などを参照して線径(W)と内径(ID)が適合する規格を選択できますが、寸法が不明であったり、これから寸法を決定したりする場合には、以下のような要領で寸法選定を行いましょう。

ケース1−Oリング寸法が不明①(使用済みのOリングがあり、未使用品と交換する場合)

例え短時間であっても機械に組み込まれた後のOリングは、化学的・物理的な影響を受けて大なり小なり変形しています。従って、使用済みのOリングを測定しても未使用時の寸法を断定することは困難です。可能であれば、Oリングを装着する溝の寸法から判断する方法(次項②参照)を推奨いたします。尚、やむを得ず使用済みのOリングから未使用時の寸法を推定する場合は、以下のような測定を行います。不確定な要素を含むことから必ずしも合致するOリングが選定できる訳ではありませんが、寸法推定の精度向上に多少の効果があります。

* 測定方法

対象の使用済みOリングの状態を観察しながら、シックネスゲージやノギスなどの計測機器を用いて、任意の5〜6箇所に対して線径の測定を行います。その際、それぞれの測定値に変形の方向や程度を考慮した補正を加えてみることで、未使用時の線径をある程度の範囲まで絞り込むことが出来ます。次いでノギスなどによって大凡の内径を測定し、推定線径と併せて合致、若しくは近似となる規格を検討します。尚、推定内径が規格の中間に位置する場合は、小さい側の規格を選択する方が良い傾向があります。また、推定の線径や内径が規格から大きく外れている場合は、規格外Oリングの可能性が高いので、無理に当て嵌めようとしない方が無難です。

ケース2−Oリング寸法が不明②(Oリング溝があり、そこに適合するOリングを探す場合)

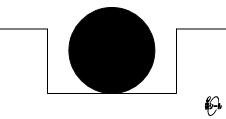

Oリングの寸法規格には、一部を除いて標準となる溝寸法が設定されています。従って、実際の溝寸法と規格の溝寸法を照合して合致するものがあれば、その規格のOリングを選択するのが妥当です。尚、Oリングの使用ではつぶし代が必要な為、溝の深さはOリングの線径よりも浅くなり、溝の幅は逃げ代としてOリングの線径より広くなっています(下図参照)。照合の際には、それらを考慮してOリングの線径にある程度の目星を付けておくと効率的です。

ケース3−Oリング寸法が未定(Оリング溝の設計と合わせてOリングを選ぶ場合)

Oリングの寸法規格には、一部を除いて標準となる溝寸法が設定されています。よって、設計可能なスペースに応じてその標準溝を設置すれば、対応する規格Oリングを使用することが出来ます。尚、規格には同じ内径で異なる線径を持つものもありますが、スペースなどの条件が許す限り、装着性やシール性の観点から線径が太いOリングの選択を推奨いたします。